污泥热解气化技术

污泥热解气化技术是公司污泥全流程处理技术的核心技术之一。

一、 什么是热解气化?

热解气化焚烧是一种传统的工业化生产技术,广泛应用于煤炭、石化等行业。

概念:热 解 pyrolysis: 有机物在无氧或贫氧的环境下加热,使之转化为气态、液态、固态的可燃物质的化学反应过程。

反应原理 :有机固体废弃物+热量,在无氧/贫氧状态下,生成可燃气+炉渣。

二、 污泥气化过程

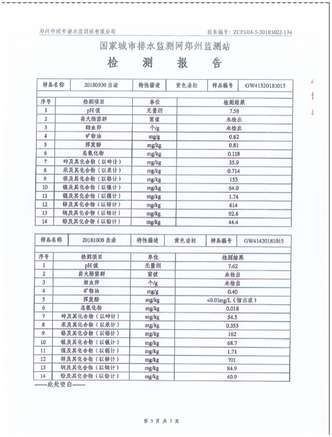

污泥气化技术是利用有机质在高温贫氧条件下裂解的性质,将污泥烘干后投入密闭蓄热气化炉内,经过900-1100℃的高温贫氧气化环境,使污泥中的有机成分裂解挥发,转化为以一氧化碳、氢气、烷类气体为主的可燃气体,污泥中的无机物以残渣形式排出。如图1

图1

1.干燥:污泥进入气化炉,在下降的过程中与高温热解燃气接触,污泥中的水变成蒸汽和热解燃气一起排出炉外,污泥逐步变干燥。

2.干馏:干燥后的污泥,在200-500℃的贫氧条件下干馏,生成烷类(CmHn)、一氧化碳(CO)、焦油等可燃气体和水蒸气(H2O),从炉体上端排气口排出。

3.气化:经过碳化后的污泥,主要残留物是焦炭和无机不可燃物,在600-1000℃高温下,与燃烧产生的CO2反应生成CO,部分碳化物通过水蒸气的作用,发生氧化还原反应生成CO、H2等可燃气体,从炉体下段排气口排出。

4.燃烧:污泥气化反应完成后,剩余固定炭在800-1100℃高温下,与氧气反应生成CO2,为整个气化反应过程提供热量。

三、 污泥气化工艺流程

图2

四、 技术优势

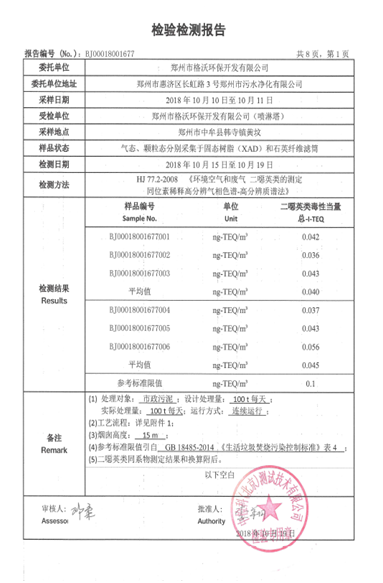

1.遏制二噁英:从原理上遏制了二噁英类物质的生成。尾气排放中二噁英浓度远低于国家标准的0.1ng/m3 。污泥气化后可燃气燃烧尾气二噁英浓度为0.045ng/m3。

2. 无飞灰产生: 成型气化、流速低、料层高

3. 固化重金属 :高温燃烧,包裹固化重金属

4. 减量化明显 :以含水率80%计,减量化高达90%以上

5. 无害化彻底: 处理温度高达1100℃

6. 资源化利用:污泥自身有机质能源被有效利用

对比发现:尾气排放中二噁英浓度远低于国家标准的0.1ng/m3

污泥焚烧尾气二噁英浓度约0.3ng/m3,而污泥气化后可燃气燃烧尾气二噁英浓度为0.045ng/m3,远远低于国家标准。

五、遏制二噁英的原理

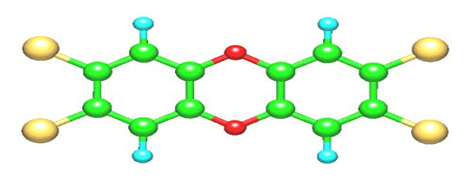

二噁英的分子结构是由1或2个氧原子联结2个被氯原子取代的苯环,氧、氯以及苯环是二噁英生成的基本条件。污泥热解气化过程中,燃烧段以上完全处于贫氧状态,没有氧原子参与反应,故不会产生二噁英;污泥到达燃烧段时,有机物全部干馏,仅剩炭在燃烧,没有含氯苯环产生,所以从避免了二噁英类物质生成的条件。

二噁英的分子结构(图3)

二噁英检测报告

六、无飞灰产生的原理

飞灰属于危险废物,随尾气排放,造成烟尘污染,使烟气处理难度增加;同时也是二噁英类有毒物质及重金属附着和传播的载体。

气化焚烧无飞灰产生的原因:

1.污泥在进入气化设备前已被成型;

2.污泥在设备内部处于相对静止状态;

3.气化炉内气流速度极低,灰不易带出;

4.设备内有4-5米的料层厚度,渣层在设备最底部,料层起到很好的过滤作用,灰渣不易带出。

七、固化重金属的原理

在高温状态下,污泥中所含的重金属成分变成氧化物牢牢地包裹固化,避免了重金属在自然环境中浸出,残渣中的重金属离子被包裹或被氧化,不再产生毒性。将残渣用于建筑材料,制作水泥、免烧砖,或作为路基材料利用。

高温熔融残渣

残渣制作的免烧砖 残渣制作的加汽块

气化残渣重金属检测远低于国家标准 (见检验报告)

经高温气化处理后的炉渣浸出液做重金属检测,含量低于国家《城镇污水处理厂污泥处置单独焚烧用泥质》标准(CJ/T290-2008),可用作路基材料或者制作免烧砖。